Bagaimana Cara Memilih dan Menggunakan Sekrup Pengeboran Mandiri yang Tepat? Panduan Seleksi Komprehensif

2026.02.02

2026.02.02

Berita industri

Berita industri

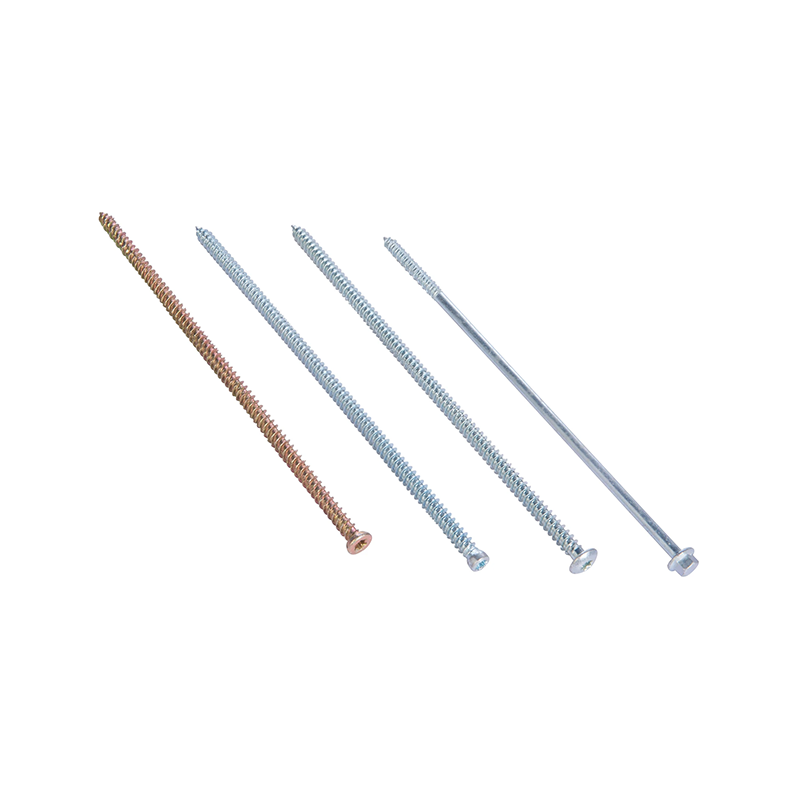

Dalam lanskap kompetitif konstruksi modern dan manufaktur industri, pilihan pengencang sering kali menentukan integritas struktural dan umur panjang suatu proyek. Sekrup pengeboran sendiri , yang sering disebut dalam industri sebagai sekrup Tek, telah menjadi komponen yang sangat diperlukan bagi para profesional yang ingin mengoptimalkan efisiensi tenaga kerja tanpa mengurangi kualitas. Pengencang khusus ini dirancang untuk melakukan tiga fungsi berbeda dalam satu gerakan yang lancar: mengebor lubang pilot, mengetuk benang, dan menyatukan material. Namun, kesederhanaan penggunaannya memungkiri logika teknik yang rumit. Memilih pengikat yang salah untuk ukuran baja tertentu atau kondisi lingkungan dapat menyebabkan kegagalan besar, termasuk geser, penggetasan hidrogen, atau korosi yang dipercepat.

Logika Teknik Dibalik Pemilihan Sekrup Pengeboran Mandiri

Memilih sekrup pengeboran mandiri yang tepat memerlukan pemahaman mendalam tentang hubungan mekanis antara pengikat dan media. Kesalahan yang paling sering terjadi di lapangan adalah ketidaksesuaian antara kapasitas titik bor dengan ketebalan logam yang ditembus. Untuk menghindari kesalahan ini, para insinyur dan spesialis pengadaan harus mengevaluasi beberapa variabel penting sebelum menyelesaikan spesifikasi pengikatnya.

Memahami Geometri dan Kapasitas Titik Bor

Titik bor adalah fitur penentu sekrup pengeboran mandiri. Titik-titik ini biasanya diberi nomor dari 1 hingga 5, dengan setiap nomor sesuai dengan rentang ketebalan logam tertentu. Misalnya, titik #2 dirancang untuk lembaran logam ukuran ringan, sedangkan titik #5 adalah varian tugas berat yang mampu menembus baja struktural hingga setebal 12,5 mm. Panjang titik bor harus lebih panjang dari total ketebalan material yang disambung. Jika ulir sekrup mengikat material sebelum titik bor benar-benar menembus dan membersihkan serutan, sekrup akan terhenti atau “mendongkrak”, menyebabkan material terpisah atau sekrup patah. Inilah sebabnya mengapa mengukur total tumpukan material—termasuk insulasi, spacer, dan substrat sekunder—merupakan langkah yang tidak dapat dinegosiasikan dalam proses pemilihan.

Komposisi Bahan dan Perlakuan Panas

Kinerja sekrup pengeboran sendiri juga sangat dipengaruhi oleh komposisi metalurginya. Kebanyakan sekrup pengeboran mandiri standar dibuat dari baja karbon tinggi yang telah dikeraskan. Proses ini menciptakan cangkang luar yang keras yang dapat memotong baja struktural sambil mempertahankan inti yang relatif ulet untuk menahan geseran akibat tegangan. Namun, di lingkungan di mana korosi merupakan salah satu faktor penyebabnya, seperti daerah pesisir atau pabrik kimia, baja tahan karat seri 300 sering kali diperlukan. Karena baja tahan karat seri 300 tidak dapat dikeraskan untuk mengebor baja, produsen menawarkan sekrup “Bi-Metal”. Ini terdiri dari ujung bor baja karbon yang menyatu dengan betis baja tahan karat, memberikan yang terbaik dari kedua dunia: kinerja pengeboran yang unggul dan ketahanan korosi maksimum. Memahami trade-off material ini sangat penting untuk memastikan keamanan jangka panjang dari atap logam, kelongsong, dan instalasi tenaga surya.

Keunggulan Operasional: Teknik Instalasi Profesional

Bahkan pengikat yang paling berteknologi maju pun akan berkinerja buruk jika dipasang menggunakan teknik yang tidak tepat. Keunggulan operasional dalam pengikatan dicapai melalui kombinasi perkakas yang tepat, pengaturan torsi yang benar, dan pemahaman tentang dinamika termal yang terlibat dalam proses pengeboran.

Mengoptimalkan Kecepatan Pengeboran dan Tekanan Beban Akhir

Hubungan antara kecepatan putaran (RPM) dan tekanan (beban akhir) merupakan faktor paling kritis selama pemasangan. Kesalahan umum di kalangan pemasang pemula adalah menggunakan kecepatan bor maksimum pada baja struktural berat. RPM tinggi pada logam tebal menciptakan gesekan berlebihan, yang menghasilkan panas lebih cepat daripada kemampuan seruling sekrup untuk menghilangkannya. Hal ini menyebabkan fenomena yang dikenal sebagai “point burnout”, yaitu ujung sekrup mencapai suhu yang cukup tinggi hingga kehilangan kekerasannya, sehingga meleleh pada substrat. Untuk aplikasi struktur berat yang menggunakan titik #4 atau #5, pengaturan bor kecepatan rendah dan torsi tinggi wajib dilakukan. Sebaliknya, aplikasi pengukur ringan memerlukan RPM yang lebih tinggi untuk memfasilitasi gigitan cepat ke dalam logam. Menemukan “titik terbaik” memastikan bahwa titik bor berfungsi sebagai alat pemotong dan bukan sebagai alat gesekan, sehingga secara signifikan memperpanjang umur pengikat dan motor bor.

Mengelola Torsi dan Integritas Penyegelan

Setelah tahap pengeboran dan penyadapan selesai, tahap terakhir adalah “dudukan” pengikat. Dalam proyek atap dan pelapis, hal ini hampir selalu melibatkan mesin cuci EPDM (Ethylene Propylene Diene Monomer). Tujuannya adalah untuk mendapatkan segel anti bocor tanpa merusak mesin cuci. Para profesional menggunakan penggerak atau kopling “pembatas torsi” untuk mencegah pengencangan yang berlebihan. Jika sekrup didorong terlalu dalam, mesin cuci EPDM akan hancur, menyebabkannya melebar dan akhirnya retak di bawah paparan sinar UV. Sekrup yang kurang dikencangkan juga menimbulkan masalah, karena memungkinkan kelembapan mengalir ke bawah ulir, menyebabkan korosi dan kebocoran internal. Pemasangan yang ideal menghasilkan mesin cuci yang dikompresi hingga kira-kira 70% dari ketebalan aslinya, sehingga menghasilkan profil cekung yang mengarahkan air menjauh dari kepala pengikat. Manajemen torsi yang tepat tidak hanya memastikan segel kedap air tetapi juga mencegah terkelupasnya benang internal yang baru terbentuk di media.

Faktor Lingkungan dan Pencegahan Korosi

Umur suatu proyek konstruksi sering kali dibatasi oleh laju korosi pada pengencangnya. Saat memilih sekrup pengeboran sendiri, kita harus mempertimbangkan kondisi atmosfer dan potensi reaksi galvanik antara logam yang berbeda.

Korosivitas Atmosfer dan Pemilihan Lapisan

Pengencang dikategorikan berdasarkan kinerja pelapisannya, biasanya diukur dalam jam pengujian semprotan garam. Pelapisan seng standar memberikan perlindungan minimal dan hanya ditujukan untuk lingkungan dalam ruangan yang kering. Untuk penggunaan di luar ruangan, diperlukan pelapis keramik berkinerja tinggi atau galvanisasi mekanis. Lapisan ini memberikan lapisan pengorbanan yang melindungi inti baja dari oksidasi. Di lingkungan “C4” atau “C5” yang sangat korosif—seperti zona laut atau kawasan industri dengan polusi tinggi—pengencang baja tahan karat kelas 304 atau 316 harus ditentukan. Penting juga untuk mempertimbangkan korosi “canggih” pada substrat itu sendiri; menggunakan pengikat berkualitas tinggi dengan lapisan berkualitas buruk dapat memicu korosi lokal yang melemahkan seluruh panel struktural.

Perbandingan Spesifikasi dan Kinerja Titik Bor

Untuk membantu proses pemilihan, tabel berikut menguraikan spesifikasi teknis untuk jenis titik sekrup pengeboran mandiri yang paling umum.

| Tipe Titik | RPM yang direkomendasikan | Ketebalan Bahan Maks (Baja) | Aplikasi Industri Utama |

|---|---|---|---|

| Poin #2 | 2500 - 3000 | Hingga 2,8 mm | Saluran HVAC dan Rangka Ringan |

| #3 Poin | 1800 - 2500 | Hingga 4,5 mm | Konstruksi Umum dan Pencurian |

| #4 Poin | 1500 - 2000 | Hingga 6,3 mm | Tubing Struktural dan Cladding Berat |

| #5 Poin | 1000 - 1500 | Hingga 12,5 mm | I-Beam Struktural Berat |

Pertanyaan yang Sering Diajukan (FAQ)

Apa perbedaan antara sekrup bor sendiri dan sekrup sadap sendiri?

Meskipun kedua sekrup membuat ulirnya sendiri, sekrup yang mengebor sendiri memiliki ujung yang berfungsi sebagai mata bor untuk membuat lubangnya sendiri. Sekrup sadap sendiri memerlukan lubang pilot yang telah dibor terlebih dahulu sebelum dapat memasukkan benangnya ke dalam material.

Dapatkah sekrup pengeboran mandiri digunakan dalam aplikasi kayu ke logam?

Ya, tetapi Anda harus menggunakan jenis sekrup pengeboran mandiri tertentu yang dikenal sebagai sekrup “reamer”. Ini memiliki “sayap” kecil pada betis yang membuat lubang di kayu, kemudian putus ketika mengenai logam, sehingga benang hanya dapat menempel pada substrat logam.

Mengapa beberapa sekrup rusak saat pemasangan di cuaca dingin?

Pada suhu yang sangat dingin, baja karbon bisa menjadi rapuh. Hal ini meningkatkan risiko patahnya kepala sekrup selama fase dudukan torsi tinggi. Dalam kasus seperti itu, disarankan untuk melakukan pemanasan awal pada pengencang atau menggunakan sekrup paduan tertentu.

Referensi dan Standar Teknis

- SAE J78: Persyaratan Fisik dan Mekanik untuk Sekrup Pengeboran Mandiri Baja.

- DIN 7504: Sekrup sadap yang dapat dibor sendiri dengan ulir sekrup sadap - Dimensi dan kondisi pengiriman teknis.

- ASTM C1513: Spesifikasi Standar untuk Sekrup Penyadapan Baja untuk Sambungan Rangka Baja Bentuk Dingin.

Produk

Produk Tel: 86-574-62101087

Tel: 86-574-62101087 E-mail:

E-mail:  Add: Taman Industri Xiaocao 'e Binhai, Yuyao, Zhejiang, Cina

Add: Taman Industri Xiaocao 'e Binhai, Yuyao, Zhejiang, Cina